钛合金薄壁细长轴加工方法

针对钛合金材料薄壁细长轴零件加工难的问题 , 通过改进加工方法 , 提出此类产品的一种加工方案 。

1.零件结构和加工难点分析

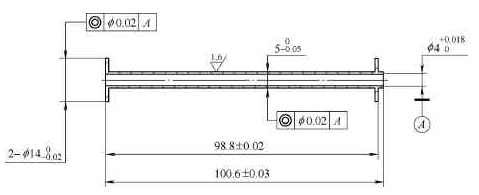

附图所示为我单位加工的某一零件 , 材料为TC4 , 总长(100.6±0.03)mm , 通孔φ4+0.018+0mm , 直径与长度之比大于20 。该零件壁厚0.5mm , 属于典型的细长轴薄壁类零件 。由于零件细长、壁薄 , 且精度要求较高 , 很大程度上增加了制造难度 。其加工难点在于:

(1)钛合金材料硬度高 , 在切削时容易产生切削热 , 切削区温度高 , 摩擦系数大 , 导热性差 , 易导致刀具材料过烧和发生氧化而加速刀具磨损 。

(2)该零件细长、壁薄且精度要求较高 , 加工过程中易振动、易弯曲和易变形 , 零件尺寸和表面质量难以保证 , 产品废品率高 。

2.问题分析及改进方法

该零件加工通常采用的方法为钻、镗孔 , 两顶车外圆 。但由于孔较长 , 在钻、镗时容易出现划伤孔壁形成螺旋线波纹的现象 , 严重时形成沟槽 。同时钻孔属深孔钻削 , 产生的切屑难以排出 , 切屑堵塞在钻头槽内及孔中 , 易划伤已加工表面 , 若不及时排屑 , 甚至会引起刀具的损坏 。另外 , 深孔钻削加工摩擦大 , 切削热不易散出 , 工作条件极差 , 易产生积屑瘤 。车外圆时 , 易产生弯曲和振动 , 经常出现翘曲、锥度过大、凸肚、竹节、棱型及不圆等 , 零件的精度无法保证 。

针对以上问题 , 提出以下改进方法:

文章图片

文章图片

【钛合金薄壁细长轴加工方法】零件结构图

(1)通过热处理消除材料本身存在的脆性 , 使组织和性能均匀 , 具有适当的韧性和塑性 。

(2)采用线切割切内孔 , 避免深孔的进出口出现波纹、喇叭口 , 同时减小装夹引起的变形 。

(3)改车为铣 , 在铣床上进行铰孔 。

(4)铰孔时要勤退刀并及时冷却 , 确保产生的切削热及时散出 , 并使产生的切屑及时排出 。其中 , 加工刀具采用YG8硬质合金刀具和专用加长粗、精螺旋铰刀 , 并及时冷却 , 通过粗铰孔和精铰孔 , 多次铰孔减少变形 。

(5)利用适配心轴 , 顶车外圆 , 避免直接夹顶引起的变形 。

3.工艺要求

对于这种钛合金薄壁细长轴的加工 , 应注意下列工艺要求:

(1)线切割精切的内孔应与外圆保证同心度≤0.05mm 。

(2)铰孔装夹时夹紧力适中 , 不得夹伤外圆 。

(3)心轴与内孔应适配且间隙≤0.005mm , 心轴的中心孔与外圆同心 。

(4)采用先粗后精、先近后远及内外交叉的原则进行 。

工艺路线如下:见光外圆φ16-0-0.2mm→热处理→磨外圆(校直和加工出粗基准)→找正外圆加工穿丝孔→两顶车外圆单边留量0.5mm→以外圆定位 , 切内孔为φ3.95mm→粗、精铰内孔→穿心轴 , 两顶车外圆 , 平两端面→按图总检 。

4.结语

此加工方法能满足图样要求 , 保证尺寸精度而且加工质量稳定 , 使零件加工工序定位基准稳定可靠 , 操作过程受人为因素影响减小 。通过制定合理的加工工艺流程 , 并配以简单的专用工装和测量方法 , 保证此类零件的加工质量且加工成本较低 , 适用于该类零件的批量加工 。

- 迷你世界钛合金武器怎么合成(迷你世界钛合金武器合成公式大全)

- 钛及钛合金在真空制盐设备中的应用

- 战双帕弥什钛合金币兑换指南(钛合金币换什么最好)

- 战双帕弥什钛合金币兑换推荐(钛合金币先换什么好)

- 除了iPhone 14 下代iPad也或将使用钛合金外壳

- 苹果下一代iPad用料更奢华:钛合金边框加持

- 苹果新iPad有革命性变化 使用钛合金外壳

- 挡子弹、砸核桃利器?曝苹果将在下代iPad中使用钛合金

- iPhone14或采用钛合金机身工艺

- 和平精英钛合金机械手臂好用吗(钛合金机械手臂使用时长介绍)