未来发动机耐高温高压中冷器软管的开发( 三 )

文章图片

文章图片

3.3 具有强化高温延伸系数的FKM 材料的开发减小炭黑粒径是强化FKM材料所采用的主要方法 。FKM强化的具体情况见表2 。研究人员针对每图8不同炭黑含量的FKM橡胶力学性能之间的关系种开发材料制备了软管样件 , 并在软管台架上对其进行了测试 , 以验证改进幅度 。由于实际零件即使在局部应力下也需要热阻 , 因此研究人员在评价中采用当前软管形状 , 从而确保能够直接采用新型FKM材料 。

文章图片

文章图片

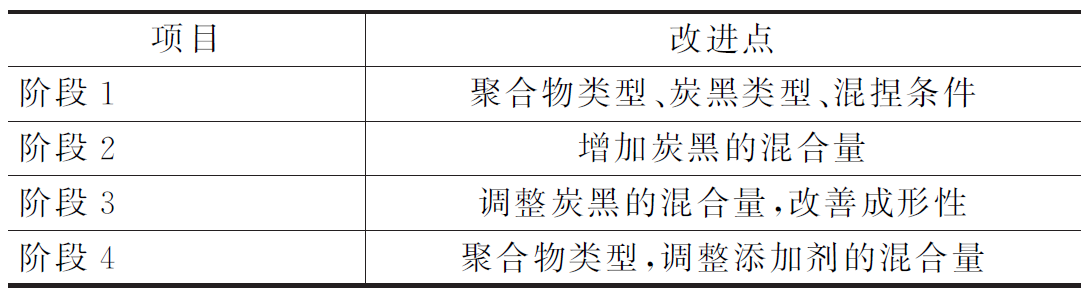

由于阶段1的力学性能恶化是不可避免的 , 因此研究人员通过采用相对于当前材料具有更高初始延伸系数的聚合物及对炭黑混合物实施改性 , 达到改善高温下延伸率的目的 。但是 , 试验人员在软管台架试验中还是观察到了开裂现象 。在阶段2中 , 研究人员通过增加炭黑含量试图进一步改善延伸系数 , 结果导致成形软管的厚度变化很大 。尽管抑制了台架试验后波纹管处的开裂 , 但是应力集中导致卡箍装配后发生大部分开裂现象 。在阶段3中 , 通过重整混合物改善了流动性和成形性 。但在台架试验后 , 试验人员还是在成形软管内部的波纹管和卡箍装配部位观察到了开裂现象 。由试验结果可知 , 采用图9中的聚合物I(偏氟乙烯-六氟丙烯共聚物)材料无法同时实现力学性能和成形性的进一步改善 。因此 , 不考虑由于氟含量较低导致化学稳定性下降的问题 。研究人员在阶段4中采用了在室温下具有高延伸系数的聚合物II(偏氟乙烯-四氟乙烯共聚物) 。研究人员将从早期样本获得的混合技术经验应用于阶段4中采用的聚合物II上 。

文章图片

文章图片

图10为在未来发动机温度要求下 , 阶段1至阶段4的延伸系数及每种材料软管的台架试验结果 。在所有的改进材料中 , 最高的延伸系数出现在阶段4 , 达到了目标值 。此外 , 在台架试验后软管未出现开裂现象 。

文章图片

文章图片

图11为针对阶段4的热老化性能、耐油性和燃料耐油性评价 。结果显 , 试验结果都达到了延伸系数的目标值 , 且通过了软管台架试验 。化学稳定性评价、附着强度评价和抗弯曲疲劳性评价分别见图12、图13和图14 。较低的氟含量不会导致化学稳定性下降 , 且每个评价的结果都优于或与当前材料的试验结果持平 。热老化后的材料附着性能和抗弯曲疲劳性大幅改善 。由于炭黑凝胶导致的橡胶内部网络强化是实现前述大幅改善的主要原因 , 因此采用炭黑凝胶强化网络是进一步提升具有优良热阻和化学稳定性的FKM功能性的1种有效途径 。

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

4 结论本试验的开发研究明确了以下2个要点:(1)加热时 , FKM内层的材料性能无法满足未来发动机的环境要求;(2)开发目标要求在保持环境稳定性和材料成形性的同时提高在高温状态下的机械强度 。研究人员通过向聚合物II(偏氟乙烯-四氟乙烯共聚物)中添加炭黑凝胶使网络得到了强化 , 从而实现了开发目标 。日野公司在新一代Ranger车型上安装了新开发的中冷器软管 。该车型参加了2019年度达喀尔汽车拉力赛的整个赛事 , 总名次位列第9名 , 在同等级别(排量小于10 L)的车型中位列第一 。本文发表于《汽车与新动力》杂志2021年第3期作者:[日]R.

- 理想x01路测谍照曝光,搭载1.5t四缸发动机

- 六大关键词解码未来高质量发展

- 宏碁上架vero蜂鸟·未来国家地理环保联名版笔记本

- 宁德时代钠离子电池的未来

- 幻书启世录初音未来联动活动好玩吗(幻书启世录初音未来联动活动详情及玩法分享)

- 绝地求生未来之役6.11美服测试怎么申请(绝地求生未来之役美服测试资格申请流程一览)

- 绝地求生未来之役A测在哪预约(绝地求生未来之役A测预约途径及方法分享)

- 融入元宇宙赋能新未来 无锡滨湖承接两大载体

- 科技引领未来!西门子发布首个一站式数字化服务平台

- 我国实现量子纠缠高效率“提纯”,未来可保障国家信息安全