吸附法碳捕集技术的规模化应用前景( 四 )

2 吸附法在燃烧前碳捕集中的应用和挑战

燃烧前碳捕集是指从中高温合成气或重整气中分离CO2的过程. 在进入碳捕集装置之前, 合成气/重整气需要先经过WGS反应, 将CO催化转化成CO2和H2, 也可以将CO2吸附和WGS反应进行原位耦合从而提高CO的转化率. 对温度较高的重整反应, 同样可将CaO和Li2SiO3等高温吸附剂混入重整催化剂中来提高H2产率. 由于在燃烧前碳捕集中原料气通常含有高浓度CO2(15%~60%), 可以优先采用变压吸附(pressure swing adsorption, PSA)构建吸附/解吸循环. 值得注意的是, 虽然也可将变换气降温后再进行低温CO2分离, 但是会额外增加碳捕集系统的设备复杂度和捕集能耗. 得益于中温CO2吸附剂的快速发展, 中温气体净化的概念得到越来越多的关注, 即在不降低变换气温度的条件下直接进行碳捕集. 燃烧前碳捕集一般工作在中温(200~450°C)和高压(2~7MPa)条件下, 而当采用高温吸附剂时, 系统可在500°C以上运行. 应用于燃烧前碳捕集的吸附剂主要包括水滑石、氧化镁、碱式硅酸盐、氧化钙和碱式钛酸盐.

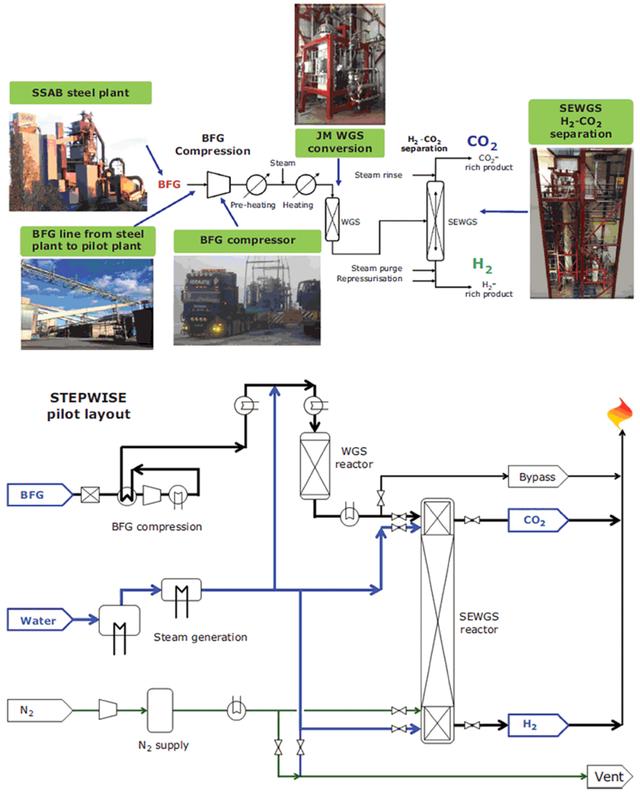

荷兰能源研究中心(Energy Research Centre of the Netherlands, ECN)开发的吸附增强水气变换(sorption enhanced water gas shift, SEWGS)是一种典型的燃烧前中温气体净化技术, 可以耦合CO转化、碳捕集和脱硫3个过程. 在早期的SEWGS研究项目(CO2 Capture Project, CCP)中, 把碳酸钾修饰的水滑石作为中温CO2吸附剂的技术可行性得到了验证. 钾修饰水滑石在中温条件下具有良好的吸附量和动力学, 并且水蒸气的存在会进一步提升其吸附和解吸性能. 该项目提出了一个7塔10步的新型PSA过程, 通过在传统PSA中引入同向高压CO2冲洗和逆向低压蒸汽吹扫两个步骤, 大幅降低了捕集系统的H2损失.

然而, 高压CO2冲洗的使用降低了捕集效率并且增加了压缩功耗, 因此在随后的欧洲联盟FP6项目(CACHET)中, 这一步被同向高压蒸汽冲洗替换. 对于采用蒸汽冲洗和蒸汽吹扫的SEWGS系统, 高温蒸汽成为主要的能耗来源, 因此在欧洲联盟FP7项目(CAESAR)中, 研究重点转为如何通过运行参数的优化来降低蒸汽耗量. 模拟结果表明, 通过合理利用吸附剂在吸附和蒸汽冲洗步骤中水蒸气的共吸附现象, SEWGS系统的蒸汽耗量可以得到大幅下降. 在2013年, ECN宣布SEWGS技术已经具备中试放大的条件.由于SEWGS技术具有较低的加热/冷却需求, 又可以在实现CO充分转化的前提下采用更小的前置WGS单元, 因此具有较低的运行能耗.

当SEWGS应用于IGCC电站进行燃烧前碳捕集时, 优化运行工况可以在86%~96%的CO2捕集率和99%的CO2纯度的条件下实现2.5 GJth/tCO2的捕集能耗, 低于Selexol法燃烧前碳捕集的3.7 GJth/tCO2和燃烧后碳捕集的4.2 GJth/tCO2. 目前SEWGS技术被应用到STEPWISE项目(图4), 目标是从高炉煤气中回收CO2, 并将捕集能耗和成本分别降低60%和25%. 近期的模拟结果表明, 当CO2捕集率为80%时, STEPWISE的捕集能耗和运行成本分别是1.9 GJth/tCO2和40.4 $/tCO2.

文章图片

文章图片

TDA在DOE(Department of Energy)项目的资助下开发了另一种中温气体净化技术, 通过使用功能化介孔碳(AMS-19), 在190~260°C区间构建PSA循环. 图5显示了TDA在燃烧前中温碳捕集技术研发方面的布局. TDA早期在NCCC搭建了一个0.1 MWe级别的4塔8步PSA样机, 成功实现了11650个吸附/解吸循环的稳定运行. 该样机采用蒸汽吹扫步骤来增加吸附剂利用比例, 从而获得了更高的捕集产量. 在最新的一项模拟工作中, TDA构建了一个8塔10步PSA循环, 在实现CO2捕集率大于90%和CO2纯度大于99%的条件下, 运行能耗可以低至0.34 GJe/tCO2[44]. TDA下一步将在中国石化扬子石油厂搭建中试PSA装置. 在另一个项目中, TDA还构建了捕集规模为0.24 TPD的低温WGS/PSA耦合装置, 证明了复合系统可以提升0.5%的系统效率.

- 吸附式制冷材料研究取得进展

- 陈军等:季铵盐在高岭石表面吸附的分子模拟研究

- 中国航发燃机:碳捕集技术在燃气轮机中的应用

- 碳捕集与封存:背负希望的气候危机解决方案,只是看上去很美?

- 好文导读丨许江教授:温度对二次炭化型煤吸附特性及孔结构影响的研究

- 二氧化碳捕集与封存技术进展

- 科学家创造索烃分子的软性晶体,有望轻松吸附和解吸CO?气体

- 我的世界水下呼吸附魔书怎么用(水下呼吸附魔书使用方法)

- supraland吸附金币箱子在什么地方可以找到?

- 昆明理工大学报道MOFs高效吸附四环素