记者现场直击:跟着一颗螺钉去体验“智造”卫星

本文转自:长江日报

长江日报大武汉客户端讯7月22日 , 长江日报采访人员跟随第77场武汉工业智能化改造示范推广“周五之约”活动 , 走进位于武汉国家航天产业基地的航天科工空间工程发展有限公司国内首条小卫星智能生产线 。同日 , 超2万人线上观看生产线“智造”卫星 。

【记者现场直击:跟着一颗螺钉去体验“智造”卫星】

文章图片

文章图片

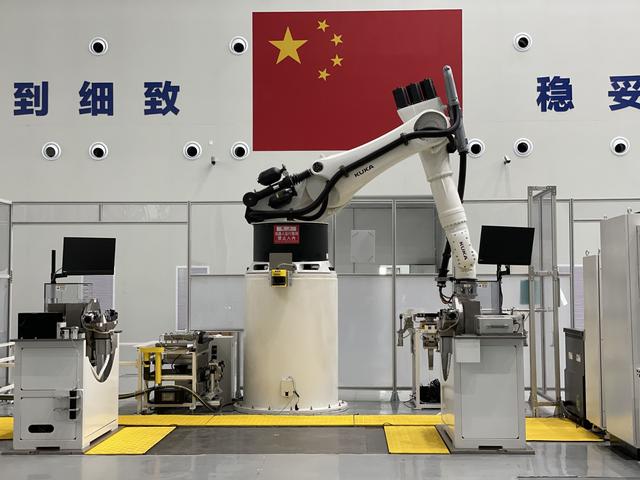

航天科工空间工程发展有限公司航天器智能制造中心内景 。企业供图

航天器智能制造中心内部,两颗小卫星正在被“智造” 。如按最高产能计算 , 在这座兼容1000公斤以下各型卫星生产的“造星工厂” , 每一天半就有一颗小卫星下线 。

长江日报采访人员首先来到约七八层高的卫星零部件库 , 这里可以存放卫星制造所使用的上万个零件 。通过仓库智能化管控 , 每一颗螺钉都有物料编码 , 从上千个库位中 , 螺丝钉被选定 , 并被堆垛机送至出库口 , 最终放置齐套托盘 , 一颗星上用的螺钉就配送相应数量至工位 。

采访人员看到 , 制造中心地面上 , 有一条黄线 , 通过激光导引 , AGV小车沿着黄线将螺钉配送到智能生产线上 。在部装环节 , 5个工位上的大型机械臂夹取天线、通信系统等零部件 , 同时 , 上面的灯一直在一闪一闪 , 这是高精度相机等视觉识别设备在完成定位 , 以保障零件的安装孔和舱板的安装孔能对齐 。

往下放时 , 机械臂要“举重若轻” 。“这可比抓娃娃难多了 。”航天科工空间工程发展有限公司刘博士介绍 , 这“力道”特别难把握 。需要承重的蒙皮、蜂窝芯板厚度为亚毫米级以下 , 要保证不会过高或过低砸上舱板、损坏零部件 , 就需要机械臂的力传感器来控制 。

最后 , 这些零部件非常完美地落到了准确的位置 。这时 , 早已“等候”在此的螺丝钉派上了用场 , 操作人员负责使用不同规格的螺丝刀 , 将螺钉拧紧 。

而到了总装环节 , 连“紧螺丝”都不需要人工了 。由于相对规整 , 机械臂自动取钉、涂胶检测 , 还自动拧紧 。

随后 , 螺钉们跟随装配好的小卫星 , 完成整星电测、热控实施、精测、太阳翼安装与测试、质测、振动、热真空、检漏等 , 经历变化莫测的极端环境 。在完成测试和试验后 , 小卫星迎来新使命 , 将被发射到太空里 , 为老百姓提供更精准的服务 。

通过一颗小螺钉 , 还能窥见“造星”的带动力 。刘博士介绍 , 产线采用国际领先的云制造模式 , 强化资源的共享和协同 , 实现产业链上下游企业数字化集成 。为让螺钉等零部件满足批量制造的需求 , 上游企业根据云上生产数据 , 不断升级产品设计 , 加速总装智能生产 。

- “一证通查”2.0来了 记者体验:可查询11个APP平台账号,不到5秒收到查询结果

- 办的都是关键小事 也是民生大事记者带你“屏”观数字强省“成绩单”

- 总台记者看世界丨从航空先驱“杜蒙特”到垂直起降“飞行汽车”,巴西人一直“想上天”

- 中山路巨幅裸眼3D大屏今晚正式点亮!现场震撼

- 问记者丨“中国复眼”和“中国天眼”有什么不同?

- 发布会直击丨2022世界5G大会8月10日在哈尔滨启幕

- 记者蹲点丨一家中小企业的“出海”路

- 最低8毛一根!记者带你探访崇明冷饮批发市场

- 不在现场也能沉浸式看球!工体发力“元宇宙”

- 头条记者说丨下班后去超市囤点菜?大可不必!西安商超供应稳定