超声加工技术与传统高速铣削技术加工蜂窝材料对比

一、超声加工技术特点

超声加工技术的核心是超声切割头 , 其基本原理是利用一个超声发生器 , 先产生频率在18~30kHz范围内的超声波 , 然后通过置于超声加工头内的换能器 , 将原本振幅和能量都很小的超声振动转换成同频率的机械振动 , 再通过共振放大 , 得到足够大的、可以满足加工工件要求的振幅和能量 , 最后将这部分能量传导至超声切割头顶端的刀具上 , 对弱刚度复合材料进行切割加工 。

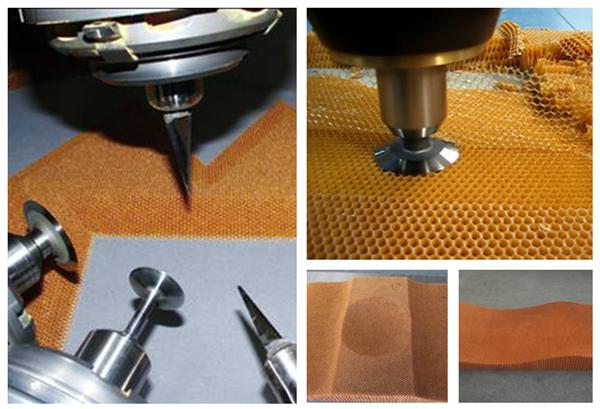

在切割蜂窝材料时 , 超声切割所用的刀具一般有两种:一种是用于挖去多余毛坯材料的直刃刀 , 它在垂直方向做V形运动 , 将大片的毛坯料切开 , 并在毛坯料上切出工件的型面 。另一种是盘式刀 , 它用于处理直刃刀切割后在工件表面留下的锯齿痕 , 最终将工件表面按照工艺要求修整成所需的平面或曲面 。

超声加工采用胶粘固定的方式 , 操作简单、成本低廉 。加工效率是高速铣削的1倍以上 , 切削速度可达18m/min以上 , 且切削力小 , 切削温度低 。超声加工的主轴最大转速在1600rpm左右 , 超声频率18~30KHz , 超声功率100-1200W , 加工精度可达0.1mm 。

文章图片

文章图片

二、高速铣削技术特点

【超声加工技术与传统高速铣削技术加工蜂窝材料对比】传统高速铣削工艺的基本原理是利用机床主轴产生高速转动 , 再通过带齿铣刀将材料打碎 , 从而使工件得以成形或分离 , 不太适合弱刚度复合材料的加工 。蜂窝复合材料具有各向异性、难固持、粉尘大 , 无法用水冷却的特点 , 是典型的难加工材料 。在传统的加工过程中易产生如撕裂、压塌、毛刺等缺陷 , 会产生严重影响工件的表面质量 。这种加工方式由于刀具的高速转动引起的材料破损 , 会在加工区域产生大量粉尘 , 加工精度不高 , 同时高速转动的刀具还会使工件表面留下毛刺 。此外 , 进刀时主轴侧向力的作用会对工件材料造成短暂的变形 , 从而影响工件的形面质量和尺寸精度 。

高速铣削加工固持方式复杂 , 加工效率一般 , 切削速度10m/min左右 , 切削力大 , 切削温度高 。高速铣削加工过程中会产生大量粉尘 , 噪音和能耗也较大 , 主轴转速在20000rpm左右 , 加工精度0.2mm 。

文章图片

文章图片

三、总结

在加工蜂窝材料等弱刚度复合材料方面 , 超声加工技术具有传统高速铣削技术无法比拟的优势 。其效率高、质量好、无污染、低能耗等优势 , 正在逐渐发展成为硬脆材料加工的主流技术 。随着科学技术的不断发展 , 产业技术也会日新月异 , 国内的超声应用技术终将赶超国际先进水平 。

来源:百度

- AI技术创新、模型创新、业务创新 全新服务模式助力金融机构数字化转型

- 克服天然缺陷!人工高效生物固氮技术潜力巨大

- 专访丁香园李天天:互联网医疗行业思维走向“上游”,5G与AI技术应用仍处于探索阶段

- 我国燃气轮机“掺氢”技术取得突破

- 黑龙江:“最北”低温测试 强化技术支撑

- 「长文综述」康红普院士:无煤柱开采围岩控制技术及应用

- 海洋创新园:临港新片区首家超声波测漏技术获英国劳氏船级社权威认证

- 思特沃克发布最新《科技棱镜》:人工智能支持技术日益成为主流,更需要从道德角度考虑其影响

- 闪送重视技术创新 发明专利持有量见证品牌“高度”

- DNA测序技术的重要突破!我国学者成功将碱基dU“钓”上来