这家精益柔性的智能车间,产能提高67%

案例描述:

该公司致力于导航与控制技术研发与核心系统生产 , 该企业装配车间关键产品存在混线生产特点 , 产线各工序间生产节拍不平衡 , 且分布在不同地点 , 人工转运距离2500m , 在制品在各个工位之间无法有序流转 , 员工等待和搬运浪费严重;同时产线信息化程度底 , 不具备生产信息采集、生产流程控制、过程监控等功能 , 使用纸质单据记录过程数据 , 信息容易丢失 , 产品质量数据难以追溯 。为解决当前的问题 , 提高产能 , 项目主要针对产品的装配和测试工艺 , 通过产线、车间整体布局设计 , 实现4种产品的智能装配测试工作 , 打造精益柔性的智能车间 , 实现技术创新与精益管理同步发展 。

应用成效:

项目实施完成后 , 生产线产能提高67% , 达到10000套/年 。产线布局符合精益柔性的要求 , 实现在制品的有序流转 , 生产线平衡率提高50%以上 。使用智能物流系统进行在制品转运 , 人工最远转运距离由2500m缩短至120m , 距离缩短20倍以上;建设MES系统 , 高效管控生产过程 , 实现生产流程无纸化、可视化 , 使用SPC模块对产品质量数据进行分析、追溯 , 通过产线电子看板呈现生产的过程数据 , 并提供产线智能交互系统 , 极大提高生产线管理水平 。

1、客户痛点:

【这家精益柔性的智能车间,产能提高67%】该企业装配车间关键产品存在混线生产特点 , 产线各工序间生产节拍不平衡 , 且分布在不同地点 , 人工转运距离2500m , 在制品在各个工位之间无法有序流转 , 员工等待和搬运浪费严重;同时产线信息化程度底 , 不具备生产信息采集、生产流程控制、过程监控等功能 , 使用纸质单据记录过程数据 , 信息容易丢失 , 产品质量数据难以追溯 。

为解决当前生产效率低下、产品质量不高的问题 , 针对产品的装配和测试工艺 , 亟需建设一条精益柔性智能装配生产线 , 要求以精益生产为指导 , 开展产线、车间整体布局设计、产线工艺设计、自动化系统设计 , 通过车间内智能物流系统和信息系统的赋能实现4种产品的智能装配测试工作 , 生产过程中需要实现对物料、工艺、质量进行全程追溯 , 打造精益柔性的智能车间 , 实现技术创新与精益管理同步发展 。

2、解决方案实施:

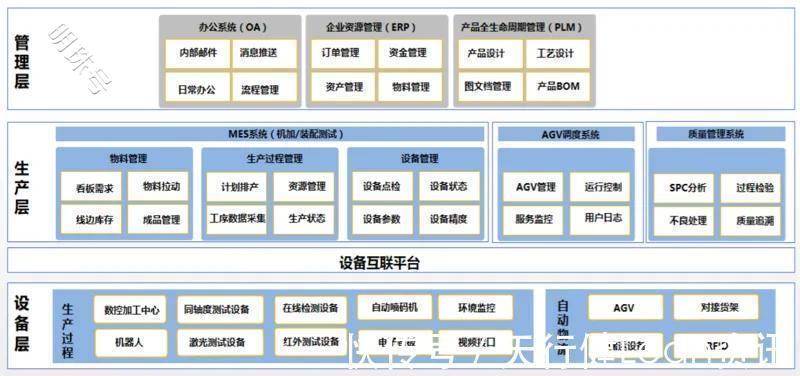

项目以精益布局为基础 , 通过建设智能物流设备及产线信息管理系统、AGV调度系统、质量管理系统等内容 , 建设成精益化、信息化、自动化三化融合的精益柔性车间 , 通过信息化的方式 , 实现生产全过程管控 , 实现MES系统与智能输送系统紧密配合 , 实现车间产线流程无纸化、状态可视化、驱动智能化 。精益柔性装配车间总体架构见下图所示 。

文章图片

文章图片

(一)智能物流设备

智能物流设备建设内容主要包括智能输送单元、通信系统、充电站和地面导航系统等 , 在精益产线中完成物料和产品的转运 。

1、智能输送单元

智能输送单元形式为单向行驶 , 侧向取货 , 红外通讯模块、充电板块在车体侧向 。自动引导车为堆垛式设计 , 从智能输送单元对接货架的侧向取货 , 根据系统调度指令完成物料的搬运 。

2、通信系统

通信系统由有线的以太网组成 。智能输送单元和管理主机通过安装在工作区域的红外通信节点进行通信 。当智能输送单元的经过或停靠在场地内的通信节点时 , 与系统进行数据交互 。

3、充电站

智能输送单元动力电源采用可充电锂电池 , 系统设计配备自动充电单元 。整机采用专门针对自动生产线智能输送单元小车应用需求开发的控制器 , 实现逻辑控制、系统保护、参数设定、充电机管理、上位通讯等功能 。充电站应用了7寸全彩触摸屏 , 实现人机交互 , 方便现场操作 。

- 就在周日,济南这家大型购物商场,有大优惠

- 美国明尼苏达大学制造出首个利用3d打印技术实现柔性oled屏

- 上海这家独角兽企业,把工厂工人变成“超人”

- 新品100多种!临港这家企业订单来自宜家、沃尔玛…

- 服务海洋强国,青岛这家企业步入“世界500强”

- 物流系统的数字化升级扮演着越来越重要的角色 这家企业宣布将积极布局智能物流

- 近3亿元C轮融资!青岛这家公司再创“矿区无人化”赛道单笔最大融资纪录

- 北京怀柔科学城发布重磅成果!其中一项拓展麦克斯韦方程

- 这家硬核科企自主研发“数智燃气站服务平台”充气效率提高十倍 筑牢燃气安全防线

- 柯桥这家企业 正让机器可以“听懂”你的话