冷转移印花对织物的影响( 二 )

控制轧余率

预处理的轧余率对冷转移印花的转移率影响很大 。轧余率过低 , 转移率较低;轧余率过高 , 会导致花型处容易渗化 , 线条变粗 , 转印效果差 。不同的织物毛效不同 , 抱水性有差异 , 轧余率不同 , 必须反复打样 , 调节轧余率 , 既保证花型轮廓清晰 , 又可获得较高的转移率 。

转移基材的涂层

冷转移印花纸需预先进行树脂涂层 , 一般转移印花企业直接购买使用 , 纸质的克重及强度、涂层剂的种类和厚度都会影响转移率和印制效果 , 因此对纸质要作详细的质量要求 , 才能满足冷转移印花的要求 。对于PET薄膜基材 , 可在涂层基涂布隔离剂种类(如丙烯酸/苯乙烯共聚物体系的隔离剂、亲水性丙烯酸树脂/疏水性丙烯酸树脂复合型隔离剂)、涂布的均匀性及PET薄膜厚度对转移印花质量有一定的影响 。

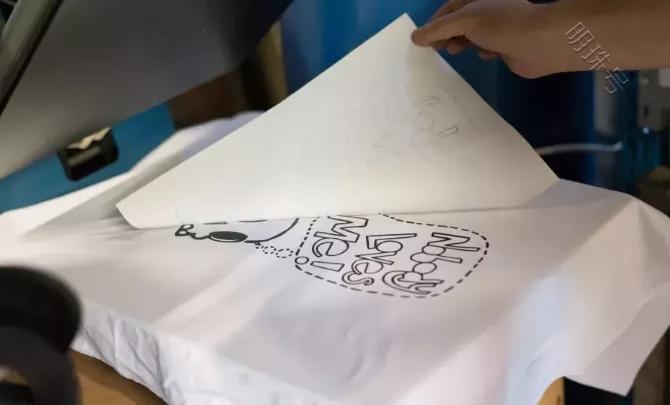

文章图片

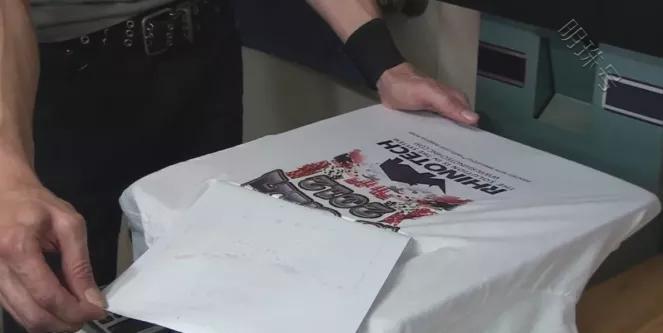

文章图片

冷转移印花墨水

进口的冷转移印花墨水质量稳定 , 价格较高 。近年来 , 国产墨水的印刷质量和稳定性有很大的提高 。冷转移印花墨水类型主要是可溶性的活性染料和酸性染料水性墨 , 以及配套的稀释剂 。水性墨和油性墨的流变性不同 , 印制轮廓清晰度也有差异 。水性墨的提升率不如油性墨高 , 印制深浓色有一定的局限 。墨水黏度对印制效果有一定影响 , 色浆黏度太低 , 流动性好 , 上墨充足 , 但花型容易出现流淌现象 , 不适合精细线条和大块面的满地色 。

文章图片

文章图片

印花墨水

转移印花纸的印刷

在印制转移印花纸之前 , 花型图案需要经过电脑分色、雕刻制版等工序 。精细制版技术是获得层次分明、花型逼真的前提条件 , 这需要技术人员对来样进行分析 , 准确把握线条粗细及雕刻深度 。

采用凹版印刷机印制转移印花纸 , 合理安排色墨排列顺序 , 对花精确 , 调节左中右压力 , 防止转印纸起皱、断裂和色差 。转移印花纸印刷门幅比织物宽1~2cm , 反复放样 , 印制效果和色光准确后 , 才能正常开机 , 批量生产 。

文章图片

文章图片

织物和转印纸贴合加压转印

将预处理的含湿织物和转移纸贴合 , 毯带带着印花纸和织物进入转印辊 , 织物和转印纸在进入转印区内会经过多次轧压 , 根据花型的印制效果和织物的湿度调节各轧辊的压力 , 保证转印的左中右压力均匀 。调整车速和张力 , 控制超喂率 , 保持织物和转移印花纸贴合平整 , 防止织物或转移印花纸产生皱条 。

固色方式

冷转移印花后的织物 , 根据工艺及设备的不同 , 可采用不同的固色方式 。如转印后冷堆固色 , 由于织物含湿 , 必须夹衬塑料纸隔离打卷 , 防止搭色 。布卷用薄膜纸包好 , 加强布卷桩转动 , 防止得色不匀 , 产生深浅色档 。冷堆固色难以解决染料泳移的问题 , 花型处易渗化 , 线条不精细 , 堆置时间长 , 生产效率低 。

若采用烘干后饱和蒸汽汽蒸固色 , 控制蒸箱温湿度和汽蒸时间 , 防止渗化及水渍 , 保证发色均匀 , 调节张力 , 防止张力过大 , 织物起皱、搭色 。也可采用烘干后焙烘固色 , 但是干热条件的发色不如汽蒸发色艳丽丰满 , 得色量也较低 。

文章图片

文章图片

- 工厂采购员怎么选购冷水机?

- 支付宝蚂蚁庄园2022年1月20日答案是什么(小寒和大寒都是冬季节气,大多数情况下哪个时段更冷?1月20日答案解析介绍)

- 支付宝蚂蚁庄园2022年1月20日答案更新(过年炸制冷冻食品,那种操作更安全?1月20日答案分享)

- 黎明觉醒冷却枪管怎么装配(黎明觉醒冷却枪管装配心得分享)

- 养老保险转移接续现在可以在小程序上办理了!手把手教你!

- 为了让煮出来的粽子更美味下锅时最好用冷水还是热水(蚂蚁庄园6月14日答案最新大全)

- 高天试验设备|快速温变试验箱不制冷有哪些原因?

- 酷冷至尊xgplus850w白金牌电源图赏

- 吸附式制冷材料研究取得进展

- intel宣布与grc公司联合开发液冷散热技术