技术角度剖析比亚迪DM-i的刀片电池设计

今天看到朋友在分享比亚迪DM-i 120公里电池版本的信息(之前官方的说法 , 是覆盖电池电量8.3~46kWh的电量梯度) 。结合我了解的信息来梳理一下这个“厚刀片电池”的设计想法、构思和发展 。从原理来看 , 本质上厚刀片是一种基于软包磷酸铁锂的创新 , 长期来看也未必不是一条路 。

文章图片

文章图片

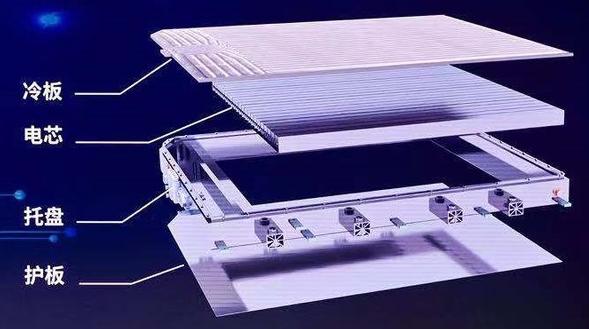

图1 DM-i厚刀片磷酸铁锂电池系统的设计DM-i刀片电池的热管理在图1中 , 我们看到了和之前不一样的东西——内嵌了加热膜 。也就是说 , 在展示的结构里面 , 还多了加热膜 , 并且使用导热凝胶尽可能在加热膜上面降低热阻 。

文章图片

文章图片

图2 比亚迪展示的DM-i电池结构在之前比亚迪宣传的材料中 , 主要采取两种模式:1)电池散热:采用冷媒直冷技术 , 直接将冷媒通入电池包进行冷却 , 相比液冷减少了一级能量交换 , 换热效率比液冷提升了20% 。

文章图片

文章图片

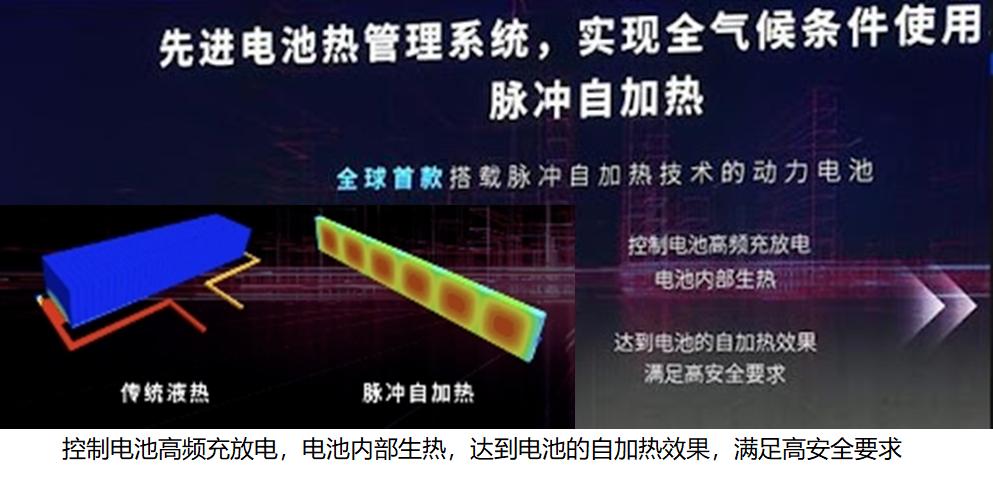

图3 DM-i的冷媒直冷技术2)电池加热:脉冲自加热技术 , 通过电池高频充放电 , 给电池加热 , 不仅能热 , 还热得均匀 , 脉冲自加热效率比液加热提升10% 。

文章图片

文章图片

图4 自加热技术但从实际情况来看 , 脉冲自加热带来的速率不确定 , 也就是还不如在厚刀片电池表面贴上加热膜来得更直接 。如前面所述 , 这其实是不容易做的 , 特别是要把这么多颗串联的磷酸铁锂电池均匀的加热 , 光靠自加热高频振荡效果不是那么理想 。DM-i的设计理念我的理解 , 这个厚刀片的设计 , 是有点盯着丰田打的意思 。这根特别长的厚刀片电芯 , 其实和丰田把多个小的标准镍氢电池装在狭长的大镍氢电池里面有着异曲同工之妙 。多个软包在制作出成品以后 , 通过两颗绝缘再加隔离的方式 , 把软包电池放在一起 , 然后通过长的方壳体进行成组 。备注:在这里面 , 壳体可能需要做特殊的绝缘处理 , 后面有详细的拆解分析我们再来看

文章图片

文章图片

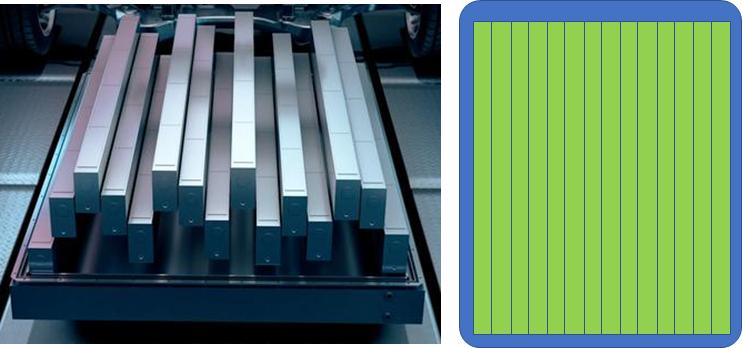

图5 DM-i的电池设计 , 多颗软包串联然后整合在一节电芯里面这样做的最终目标 , 就是如下图所示 , 使PHEV的成组率达到一个非常高的水平 。这是电池系统布置工程师非常喜欢的结构 , 很简洁美观 。

文章图片

文章图片

图6 纵向布置模组从电池结构来看 , 确实是不错的设计 , 当然缺点就是这层套壳子的操作 , 是在电池模组线(其实类似模组的组装) , 还要密封等操作 , 这个软包电芯本身在制造成品率方面存在挑战 , 特别是加了泡棉和压力以后 , 有一颗自放电问题电芯 , 整体电芯的特性就有挺大的影响 , 这是这种小容量磷酸铁锂电芯比较大的制造挑战 。

文章图片

文章图片

图7 DM-i的电连接和冷却都比较简单小结:我其实挺喜欢这种设计的 , 总体Pack成本来看还是相对比较低的 , 但是厚刀片电池整体的降本空间是否有进一步挖掘的潜力 , 还有待讨论 。图|网络及相关截图作者简介:朱玉龙 , 资深电动汽车三电系统和汽车电子工程师 , 著有《汽车电子硬件设计》 。

- AI技术创新、模型创新、业务创新 全新服务模式助力金融机构数字化转型

- 克服天然缺陷!人工高效生物固氮技术潜力巨大

- 专访丁香园李天天:互联网医疗行业思维走向“上游”,5G与AI技术应用仍处于探索阶段

- 我国燃气轮机“掺氢”技术取得突破

- 黑龙江:“最北”低温测试 强化技术支撑

- 「长文综述」康红普院士:无煤柱开采围岩控制技术及应用

- 海洋创新园:临港新片区首家超声波测漏技术获英国劳氏船级社权威认证

- 思特沃克发布最新《科技棱镜》:人工智能支持技术日益成为主流,更需要从道德角度考虑其影响

- 闪送重视技术创新 发明专利持有量见证品牌“高度”

- DNA测序技术的重要突破!我国学者成功将碱基dU“钓”上来