松山湖材料实验室:飞跃“死亡之谷”,“硬科技”落地胜利油田( 二 )

在能效方面 , 油井低氮燃烧器配套加热炉中 , 松山湖多孔介质燃烧器配套加热炉平均热效率为79.7% , 远高于62%的标准要求 。

也因此 , 对于本次胜出 , 付超和多孔陶瓷团队成员自然充满信心 。“我们的出现解决了油田以及相关行业面临的痛点问题 , 为他们提供了一个远远超出预期的解决方案 。”付超表示 。

文章图片

文章图片

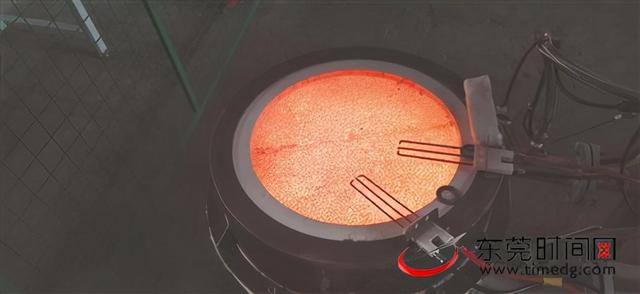

▲多孔介质燃烧器

中标背后:

3年成果转化 , 打破国外技术封锁

对于多孔陶瓷团队和胜利油田而言 , 本次合作对于双方均具有特殊的现实意义 。

对于胜利油田而言 , 多孔陶瓷团队带来的技术变革 , 将为油田完成碳达峰、碳中和目标提供了全新的途径 , 这将有望带来行业的颠覆性变革 。

对于多孔陶瓷团队而言 , 这也是团队走向产业化路径迈出的关键一步 , 代表了松山湖材料实验室在产业化发展之路上的最新进展 , 对于实验室其他团队的产业化发展具有相当重要的借鉴意义 。

回顾这一年多双方的合作 , 付超用“开始有多怀疑 , 最后就有多信任”概括 。“我们常常需要经历‘怀疑 , 试试看 , 再次怀疑、复盘重来 , 认可’的过程 。”付超笑着表示 , 因为技术的先进性 , 表现得太“硬核” , 超出行业正常的认知范围 , 所以常常陷入被质疑的境地 。

材料是这一硬科技的核心 。“高新能碳化硅多孔陶瓷材料是能够取得市场认可的核心关键 。”付超表示 。

在松山湖材料实验室的展厅里 , 一个通体黑色 , 表面分布有微小孔洞 , 外观上类似于电器包装盒内常见的塑料泡沫 , 就是此次在竞标中胜出的“功臣” 。

看似寻常 , 这款材料从研发到“出生” , 历时超过30年时光 。

“在碳化硅多孔陶瓷材料的研发中 , 最难的是材料的强度这一关 。碳化硅陶瓷在高温下容易被氧化 , 从而强度下降而失效 , 如何提升陶瓷材料的耐高温性能 , 这关乎到后期在不同的应用场景下的适应性问题 。”付超表示 , 新材料的研发工序就有100多道 , 每一道工序都需要在特定的条件下予以测试 , 然后根据不同的测试条件予以检测 , 然后多次反复迭代精进 。

如此反复实验 , 从试错中找到正确的路径 , 经过团队长达30年的研究 , 可耐1600摄氏度高温的超硬碳化硅多孔陶瓷材料的技术终于趋于熟化 。

随后 , 碳化硅多孔陶瓷材料在高温等多种变量之下 , 经过10000小时的运行、启停等测试 , 得出符合理论预期的数据 , 才算正式宣布技术成熟 , 可以推向市场 。

2018年4月 , 付超带领团队来到东莞 , 开启产业化发展之路 。用时3年 , 该团队经历了从研究方案制定、实验设备采购、中试试验平台搭建以及实验工作的全面开展 , 最终走向市场 。

本次中标 , 是30多年实验室成果的真正落地 , 也是松山湖材料实验室率先实现产业化的首批团队 , 也是东莞和松山湖科学城成果转化的一个生动展现 。

“碳化硅多孔陶瓷材料是目前国内唯一满足商用要求的多孔陶瓷材料 , 打破了西方国家对中国的技术封锁 , 真正解决了阻碍技术应用的‘卡脖子’难题 , 率先实现了多孔介质燃烧技术在国内的商业化应用 。”付超表示 。

文章图片

文章图片

▲松山湖材料实验室与中金岭南、韶钢集团签署全面战略合作协议

- 科研团队研发电池回收新技术,利用等离子体清理再生正极材料

- 世界首台量子重力仪走出实验室,为人类打开“地下世界地图”

- 宁夏贺兰县配电自动化实验室应用初见实效

- 从实验室到商业化,cruise迈出了商业化运营一大步

- 原神|原神快速挖矿点在哪(懒人材料采集点一览)

- 奋进新征程 建功新时代丨纳米尺寸下实现粒径可控 这个研究中心抢滩纳米材料前沿

- 信息技术与材料应用赋能北京冬奥——访中建一局建设发展公司“冰立方”项目经理刘军

- 卧龙吟2武将进阶材料怎么获得(卧龙吟2武将进阶材料获取途径)

- 风洞实验室还能拿来测试奥运场地

- 为什么硅pu会成为户外篮球场首选材料?