11年磨一剑,上理工突破超硬纳米复合涂层关键技术丨新科普

“没有金刚钻 , 不揽瓷器活 。”众所周知 , 在工具表面涂上高性能涂层 , 能够提升工具性能和使用寿命 。“这就好比穿上了金刚外衣一般 。”近年来 , 纳米复合涂层是将纳米科学与技术应用于硬质涂层的新产物 , 也是保护性涂层近年来的发展方向 。

但是 , 我国纳米复合涂层相关技术起步较晚 , 国外技术的垄断和封锁导致国内核心技术、涂层性能指标和生产成本方面相对滞后 , 严重制约了我国制造业相关领域的发展 。为此 , 有三个关键点亟待突破——如何实现强度和韧性的协同提升?如何在恶劣的服役条件下实现高性能涂层的关键制备技术?如何实现涂层和工具基材之间高的结合强度?

上海理工大学材料学院的李伟教授团队 , 在国家科技支撑计划和国家自然科学基金等项目的支持下 , 历经11年的产学研合作研究 , 携手上海工具厂有限公司和宁波盾戈涂层技术有限公司攻克了多项关键核心技术 。所研发的超硬纳米复合涂层材料和关键技术荣获2020年度上海市科技进步二等奖 , 项目获授权发明专利32项 , 实用新型专利9项 , 发表论文55篇 。

目前 , 研制出的多系列高性能纳米复合涂层产品 , 已批量应用于硬质合金铣刀、高性能高速钢钻头、高性能高速钢插齿刀等各种工具上 , 广泛应用于航空航天、汽车发动机、工程机械、轨道交通、冶金、发电能源、通用机械等众多领域 。涂层工具获得了使用单位的高度评价 , 近三年新增产值4.06亿元 , 新增利润0.45亿元 , 取得明显的经济和社会效益 。

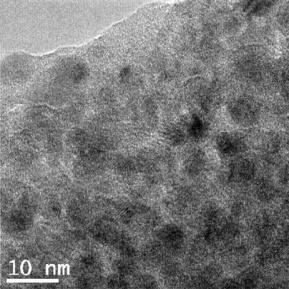

文章图片

文章图片

纳米复合涂层的微观形貌 。

【如何变成“超硬”】

大家都知道 , 在自然界中 , 最硬的东西就是金刚石了 , 它的硬度可以达到100GPa 。而通常 , 硬度达到30-40GPa的可成为“硬级” , 超过40GPa的可称为“超硬级” 。

可是 , 如果一味追求“硬度” , 往往会出现涂层破裂的现象 。“这样一来 , 刀具就要频繁更换 , 成本一下子就上来了 。”其实 , 工业的发展和进步不仅要求涂层具有高硬度和耐磨性 , 以保证工具表面的高切削能力或高耐磨损性能 , 同时要求其具有高的韧性 , 以抑制涂层因冲击载荷等导致的脆性断裂 。“然而 , 材料的强韧化是一对矛盾 , 这要求纳米复合涂层必须攻克高硬度、高耐磨与高韧性协同优化的技术难题 。”李伟教授介绍 。

怎么破解?李伟教授团队经过数千次的试验后 , 提出了纳米复合涂层的共格界面强化机制 。简单地说 , 就是通过在纳米复合涂层的界面层中掺杂微量元素 , 使界面层进一步多相化 , 再通过优化界面层厚度使纳米复合涂层内部形成共格界面 , 利用界面层的相分离对纳米复合涂层的内部结构进行分割 , 使纳米复合涂层中晶粒进一步细化 , 可在其内部形成更多界面 , 这些界面的存在有利于缓解涂层内部的应力集中 , 并对微裂纹的扩散起到阻碍作用 , 从而对纳米复合涂层起到增韧效果 。这一技术 , 实现了纳米复合涂层的硬度、耐磨性、韧性的协同提升 。其中 , 通过优化后的TiAlSiN纳米复合涂层硬度达到43.2GPa、同时保护优异的韧性 。

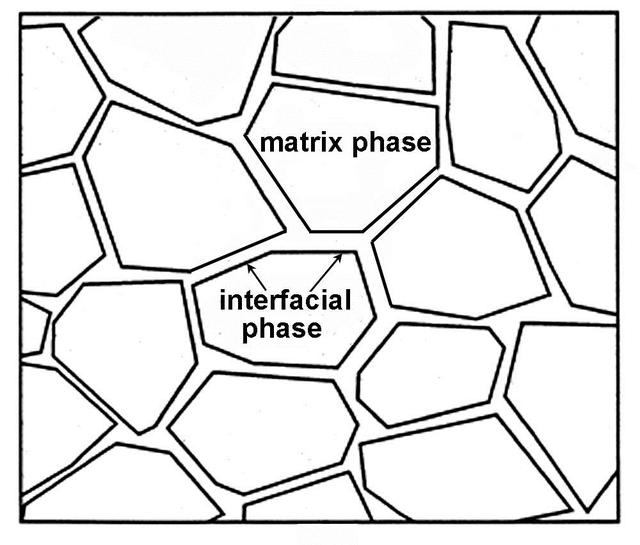

文章图片

文章图片

纳米复合涂层的结构示意图 。

此外 , 李伟教授团队基于界面层多相化增韧机制设计了不同材料体系的TiSiNiN、NbSiCN、ZrNiYN和TiSiCN纳米复合涂层 , 通过界面层掺杂使纳米复合涂层界面层产生多相化 , 在纳米晶粒和界面相之间呈现共格外延生长的前提下 , 进一步提升纳米复合涂层的韧性 。

- 磨难之间第三boss怎么打(磨难之间第三boss打法技巧分享)

- 坎公骑冠剑咖啡研磨机怎么用(坎公骑冠剑咖啡研磨机使用方式一览)

- 魔渊之刃蚁王怎么打(魔渊之刃蚁王翼飞斧折磨难度打法分享)

- 八年磨砺,看“北斗第一园”如何破茧成蝶

- 文山农民杨毓明研发“新型三七打磨机”获国家实用新型专利

- 2021天府人物推介?|赵永智:“九年磨一剑”攻坚白鹤滩,打造世界水电“精品中的精品”

- 国家冬两中心技术领域 抓住有限机会磨练队伍

- 9年磨一剑!上海29岁女咖啡师掌握咖啡烘焙“终极密码”

- 工艺振兴,智能创新:8358所实现机器人磨抛系统自主搭建应用

- 洗牙是还原本色还是打磨牙齿(蚂蚁庄园答题)