科技创新助推“大国重器”建设

本文转自:光明网

中核华兴把创新摆在发展全局的核心位置 , 进一步加大核电科技创新 , 加强先进技术和科技成果 , 以及新材料、先进设备及工机具的推广应用 , 2022年将在在建的11台核电机组、2台常规岛机组中大力推广应用新技术333项 , 含建筑业十项新技术、信息平台系统、智慧工地、BIM技术、模块化施工技术、开顶法施工技术、自动焊技术、自动化生产技术、自动监测技术九大类 , 以及先进设备及工机具35项 , 支撑“大国重器”建设稳步推进 。

SC技术、钢衬里底板整体吊装技术、堆坑混凝土模块吊装技术在三代核电施工现场应用成熟 。其中 , SC19层吊装就位标志着该机组SC全部结构的顺利完成 , 完善了国内大型先进压水堆核电建造技术体系 , 与单块吊装工艺相比 , 模块吊装节约工期330天 , 降低建造成本的同时 , 减少了高空组对焊接、模块倒运带来的质量和安全风险 。钢衬里底板整体吊装技术、堆坑混凝土模块吊装技术改变了传统工艺 , 实现了钢衬里底板、堆坑混凝土模块一次性整体吊装就位 , 为推动“华龙一号”先进建造技术的应用和发展注入了新动能 。

文章图片

文章图片

三澳“华龙一号”1号机组钢衬里模块二顺利完成吊装

测量工作从筹备开始就做好了创新规划 。在三澳“华龙一号”项目 , 基坑验收引入三维激光扫描仪 , 对基坑断面进行扫描 , 通过与BIM模型的比较 , 验证基坑开挖的尺寸 , 保证了基坑开挖断面位置 , 同时为塔吊布置、道路规划、总平面规划提供了第一手数据 。在施工控制基准次级网、微网的建立中 , 引进TS60全站仪 , 通过多测回测角程序 , 十几个点位的控制网外业观测工作 , 从七天观测时间提高到一天观测完成 , 为主工序创造了更多时间 。在模块化施工现场 , 测量机器人按照即定的程序开展工作 , 降低了人工劳动强度 , 安全性能得到了提高 。

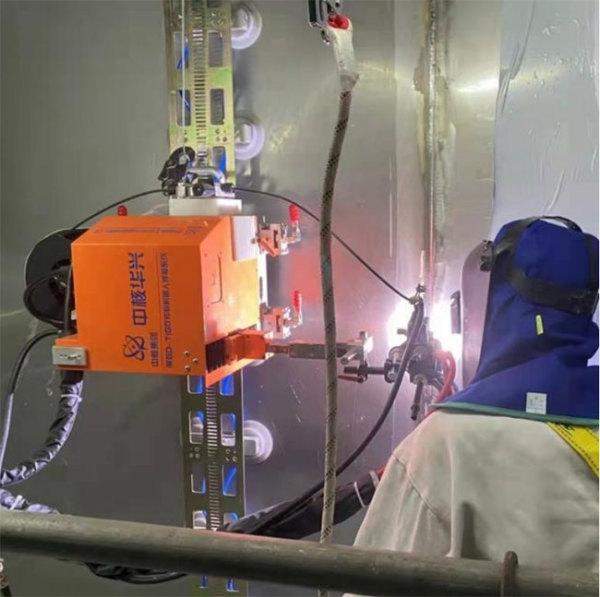

全球领先的公司自主研发激光智能跟踪MAG焊技术应用良好 。4月 , 该项创新技术在“元首工程”田湾项目7号机组顺利应用 , 这是继在三澳“华龙一号”等核电项目应用后的又一成功推广 , 实现激光智能跟踪MAG焊技术在三代核电不同堆型建设中的全面应用 。目前 , 除了激光智能跟踪MAG焊技术 , 双钨极+热丝TIG自动焊技术、机器人焊接技术等先进技术在核电建造中应用广泛 。

文章图片

文章图片

国内核工程建造首次应用双钨极+热丝高效TIG自动焊接技术

施工现场管理一体化平台“智慧工地”稳步推进 , 构建智能、高效、绿色、精益核电工地新标杆 。在陆丰核电项目 , 根据《陆丰核电智慧化建设方案》 , 人员管理、机械管理、环境管理、安全管理、网络通信等5大类18个子系统正在建设中 。精细化施工管理平台建设目前已实现完成工作包管理、钢筋料单、工作报告、加工计划等模块上线运行 , 后续将陆续上线配送管理等其他模块 。

【科技创新助推“大国重器”建设】钢筋自动化生产系列技术、预埋件自动化生产技术等自动化生产“数字工厂”正在逐步发挥效用 , “大国重器”建设焕发新活力 。

- 防疫打卡迎来技术升级 NFC实现“靠一靠”扫码缩短2-3秒

- 光明网评论员:“母婴水”,“值不值”与“买不买”是两个问题

- 手机“贴一贴”唤起场所码,为您节约时间

- “智改数转”催动嘉士伯高质量发展,这里每小时可产出5万罐啤酒

- 泰安品牌跻身“2021中国行政职业装十大品牌”

- 国外科学家正在研究“美人鱼”标本,将解开困扰人类几百年的谜团

- 谷歌再见!华为真的要“脱胎换骨”了,鸿蒙3.0迎来蜕变

- 数字化低碳养猪 江山首批“高楼猪”出栏了

- “经开智造”再创世界纪录!

- HALO系统又立功了 中国车手周冠宇发照片报平安:“人字拖”