仿生材料结构优化设计研究取得进展

本文转自:中科院之声

材料的强度和断裂韧性是保障构件安全服役的重要的性能参数 , 但二者往往表现为相互制约关系 , 且材料性能的持续优化压缩了既有强韧化策略进一步发挥作用的空间 。天然生物材料具有复杂巧妙的组织结构和优异的力学性能 , 可为材料强韧化设计提供重要启示 。然而 , 在金属材料体系中设计构筑仿生结构面临挑战:传统的制造加工方法(如熔炼、轧制、热处理等)很难在多级尺度上对金属材料的组织结构进行有效控制和精细调节;金属仿生材料的结构与性能之间关系尚不清晰 , 仿生材料结构的优化设计缺乏理论依据 , 更难以实现按需设计 。

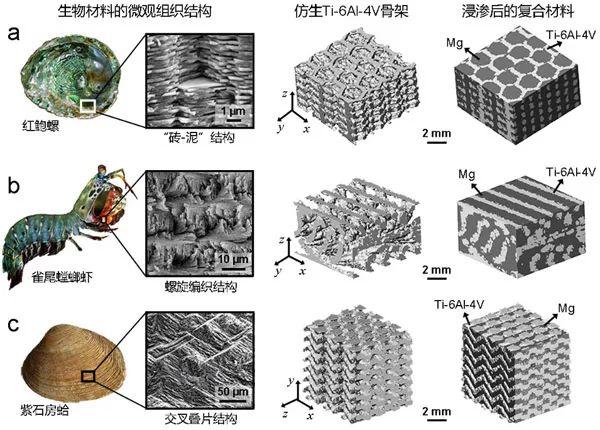

近日 , 中国科学院金属研究所在前期研制高阻尼镁基仿生材料的基础上【Science Advances, 6 (2020) eaba5581】 , 通过模仿典型天然生物材料的微观三维互穿结构与空间构型 , 利用“3D打印+熔体浸渗”工艺制备了一系列新型镁-钛仿生材料 , 在金属体系中构筑了类似鲍鱼壳的“砖-泥”结构、螳螂虾壳的螺旋编织结构和紫石房蛤壳的交叉叠片结构(图1) , 并在经典层合理论基础上建立了能够定量描述仿生材料结构与力学性能之间关系的力学模型 , 实现了其模量与强度的定量预测 。相关研究成果发表在《自然-通讯》【Nature Communications, 13 (2022) 3247】上 。

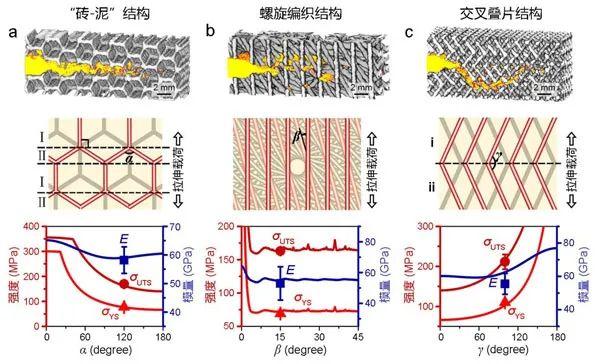

【仿生材料结构优化设计研究取得进展】研究发现:在镁-钛复合材料体系中 , 仿生结构能够起到显著的强韧化作用 , 与组成相似但不具有仿生结构的复合材料相比 , 仿生材料的强度与韧性同步提高 , 其断裂能提升2-8倍 , 特别是交叉叠片结构因具有多级结构特征而表现出最佳的强韧化效果;仿生材料中镁、钛两相在三维空间相互贯穿 , 利于促进它们之间的应力传递 , 并抑制各自相中的变形与损伤演化 , 减轻应变局域化程度 , 从而延缓仿生材料整体发生断裂 , 提高其拉伸强度与塑性;微观取向不断变化的特定空间构型能够诱导裂纹沿仿生结构发生偏转 , 增大裂纹面的面积 , 且凹凸不平的裂纹面之间能够产生摩擦并形成桥连 , 有助于消耗外加机械能 , 实现高效增韧;不同类型的仿生结构均可通过提取结构中的最小重复单元 , 并考察其在三维空间的紧密堆积形式进行定量描述 , 进而将经典层合理论发展应用于仿生结构 , 能够建立仿生材料的结构与力学性能之间的定量关系 , 从而为预测仿生材料的性能以及优化设计仿生结构提供理论依据 , 如图2所示 。

该成果由金属所材料使役行为研究部与轻质高强材料研究部以及美国加利福尼亚大学伯克利分校的科研人员合作完成 。研究工作得到国家重点研发计划、王宽诚率先人才计划“卢嘉锡国际团队”项目与国家自然科学基金的支持 。

文章图片

文章图片

图1.具有不同仿生结构的镁-钛复合材料及其与天然生物材料原型的比较

文章图片

文章图片

图2.具有不同仿生结构的镁-钛复合材料中的裂纹扩展形貌、结构模型及其强度和模量与特征角度之间的定量关系

- 消化积存订单,满足市场增量,上海铝材料企业复工复产,生产快速回温……

- 妄想山海窫窳进化丹材料一览(窫窳进化所需材料配方攻略)

- 山东非金属材料研究所硬核科技助力神舟十四载人飞船成功发射

- 芯片制造不可或缺原材料!俄罗斯将限制惰性气体出口

- 解密神舟十四号丨三舱结构稳定成熟 飞船更可靠更安全

- 钣金外壳加工常见的材料有哪几种?

- 荣耀70系列正式发布:全系采用vm6材料体系

- a16仿生芯片或将成为苹果新机型

- 淋雨试验箱的装置结构和工作原理

- 格雷希尔快速接头的主体材料和它们各自的优缺点都有哪些?